Prototipleme

Prototipleme

Kullanıcı, pazar ve marka hakkında gerekli bilgileri edindikten sonra prototip geliştirme aşamasına geçiş yapılabilir. Kullanıcı, farkında olmadan prototip geliştirme sürecine çoktan başlamış olabilir.

Birçok girişimci, prototipi nihai ürünle birebir aynı özelliklere ve işlevselliğe sahip bir model olarak algılasa da, donanım geliştirme süreci, farklı başarı ve çözünürlük seviyelerinde birden fazla prototipin üretilmesini gerektirir. Bu yaklaşımı özetleyen yaygın bir ifade mevcuttur: "Erken ve sık başarısız ol." Bu ilke, hem iş dünyasında hem de prototipleme sürecinde eşit derecede geçerlidir.

Prototip Üretmenin Nedenleri

Prototip geliştirmenin temel amacı, bilgi edinmektir. Her prototip, elektronik bileşenlerin işlevselliğinin doğrulanması, potansiyel kullanıcılara sunularak geri bildirim alınması, yatırımcılara konseptin uygulanabilirliğinin gösterilmesi veya prototipleme sürecinin kendisinin anlaşılması gibi, yeni bir bilgi edinmeyi sağlamalıdır.

Her prototipten değerli bilgiler elde edebilmek için, her prototiple ilişkili bir hipotez oluşturulmalıdır. Bu hipotez, prototipten beklenen öğrenme çıktısını açıkça tanımlamalıdır. Bu strateji, her prototip için ayrılacak zaman ve kaynakların etkin bir şekilde yönetilmesine olanak tanır.

Bir yatırımcı toplantısında prototipinizi sunmayı planlıyorsanız, maliyetten kaçınmak yerine kaliteli bir model atölyesinde profesyonelce üretilmesini sağlamanız önerilir. Ancak, fikir aşamasındaki ilk "eskiz çizimini" somutlaştırmak amacıyla oluşturulan prototip için bu düzeyde zaman ve kaynak tahsisine gerek yoktur.

Donanım sektöründe bu tür dengeleme kararları büyük önem taşımaktadır. Zira, dış tedarikçilerle gerçekleştirilen prototip üretim döngüleri, prototipin karmaşıklığına ve ihtiyacınız olan süreye bağlı olarak 2 ila 10 hafta arasında değişkenlik gösterebilmektedir.

Prototip, öğrenmenin yanı sıra, güçlü bir iletişim aracıdır. Bu özellik, prototiplemeye yeni başlayanlar tarafından sıklıkla göz ardı edilir ve fiziksel bir prototipin neyi temsil ettiğini hiç açıklamak zorunda kalmamış birine anlatmak oldukça zordur.

Bu konuda derinlemesine bilgi sahibi olan bir örnek, merkezi Palo Alto, California’da bulunan ve bütüncül ürün tasarımı ve mühendislik hizmetleri sunan IDEO şirketidir. IDEO, müşterilerine prototipleme sürecini öğretme ve nihai ürün konseptini sunma konusunda geniş deneyime sahiptir.

Ek prototipin düşük çözünürlüklü olarak geliştirilmesinin, zaman ve maliyet tasarrufunun yanı sıra önemli bir avantajı daha bulunmaktadır. Bir fikrin veya prototipin ham halinin kullanıcılara sunulması, genellikle daha derinlemesine ve yapıcı geri bildirimler alınmasını sağlar. Kullanıcılara neredeyse tamamlanmış, gerçek bir ürüne benzeyen bir prototip sunulduğunda ise geri bildirimler genellikle yüzeysel olmaktadır. Bu tür geri bildirimler, genellikle ürünün renkleri veya düğmelerin yerleşimi gibi unsurlarla sınırlı kalmaktadır. Buna karşılık, ham bir prototipin sunulması, kullanıcıların ürünün temel işlevleri ve özellikleri hakkında daha kapsamlı ve değerli geri bildirimler sağlamasına olanak tanır.

Erken kullanıcı test aşamalarında, el hareketleriyle anlatımlar veya hayal gücünü teşvik eden açıklamalar ("şimdi burada böyle bir şey olduğunu tasavvur edin") tamamen kabul edilebilir. İlk prototipleriniz, karton, köpük levha (foamcore) veya kağıt gibi uygun malzemelerle oluşturulabilir. Foamcore, iki tarafı kağıtla kaplı bir köpük tabakasından oluşan ve genellikle sanat malzemeleri mağazalarında bulunan oldukça kullanışlı bir malzemedir. Muhtemelen ilkokul bilim fuarlarında sergi panolarında kullanılan malzeme olarak hatırlanmaktadır. Bu malzeme, mobil uygulamanızın kullanıcı arayüzü (UI) ekranlarının çiziminde, ürünün kabaca şeklinin oluşturulmasında ve Minimum Viable Product (MVP) özellik setinin anlatımında basit, düşük çözünürlüklü modellerin hazırlanmasında kullanılabilir.

Kullanıcılara sunulacak prototiplerde, estetik unsurlar ve karmaşık şekillerden kaçınılması tavsiye edilir. Bu tür detaylar, bir endüstriyel tasarımcının katılımıyla ilerleyen aşamalarda değerlendirilebilir. Prototipleme sürecinin erken safhalarında, tüm bileşenleri barındıran dikdörtgen kutular veya silindirik formlar gibi basit geometrik şekillerin kullanılması genellikle yeterlidir. Küçük farklılıklara sahip birden fazla prototipin geliştirilmesi, kullanıcı geri bildirimlerinin toplanması ve A/B testi yapılması süreçlerini kolaylaştırır. Belirli bir özellik hakkında kullanıcı görüşü almak için, kullanıcılara Prototip A mı yoksa B mi daha iyi? şeklinde bir soru yöneltilebilir.

Prototipleme süreci, farklı üretim yöntemlerinin kabiliyetlerini ve kısıtlamalarını anlamanıza olanak tanır. Özellikle yazılım veya işletme alanında geçmişe sahip bireyler için, pratik deneyim kazanmak büyük önem taşır. Bir TechShop veya benzeri bir atölye/laboratuvara başvurarak lazer kesme teknolojisi konusunda uzmanlaşmanız önerilir. Ayrıca, ileride karşılaştırmalı değerlendirme yapabilmek amacıyla, benzer işlevlere sahip üretim ölçekli süreçler hakkında bilgi edinmeye başlamalısınız.

Genel olarak, prototip çözünürlüğünüzü sürekli olarak artırmalı ve süreçlerinizi nihai üretim yöntemine olabildiğince yaklaştırmalısınız. Bu yaklaşım, hem prototiplerinizi daha gerçekçi gördükçe "her seferinde daha somut hale geliyor" ifadesini kullanan kullanıcı ve yatırımcılara ilerleme kaydedildiğini göstermenizi sağlar hem de ekibinizin, birkaç adet 3D baskı almak yerine milyonlarca parça üretmeye başladığında üretim süreçlerinin sınırlarını anlamasına yardımcı olur.

Ürününüz bir uygulama veya web sitesi gerektiriyorsa, prototip geliştirme aşamasında bu bileşenlerin de dikkate alınması elzemdir. Ancak bu, köpük maket ile birlikte çalışan bir kodun zorunlu olduğu anlamına gelmemektedir. Başlangıçta basit bir yaklaşım benimsenmeli ve kullanıcı etkileşimleri ile akışlara odaklanılmalıdır. Hızlı prototipleme için çeşitli araçlar mevcuttur. En temel yöntem, kağıt üzerinde çizim yapmaktır; bu sayede birkaç dakika içinde temel arayüz (UI) öğeleri oluşturulabilir. Daha ileri bir aşamada, Balsamiq veya POP gibi hazır şablonlar sunan wireframe (iskelet ekran) uygulamaları kullanılabilir. Projenin tüm gereksinimleri anlaşıldığında ve gerçek çalışan kodu test etme ihtiyacı doğduğunda, açık kaynaklı PhoneGap (HTML, CSS ve JavaScript tabanlı) veya MIT App Inventor gibi uygulama oluşturucuları tercih edilebilir.

Prototip Türleri

Donanım ürünleri için prototip geliştirme sürecine, çeşitli yaklaşımlar benimsenerek başlanabilir. Bazı mühendisler, ürünün dijital bir modelini oluşturmak amacıyla doğrudan bir Bilgisayar Destekli Tasarım (CAD) sistemine yönelirler. Diğerleri ise, herhangi bir dijital araca başvurmadan önce, haftalarca atölye ortamında köpük veya benzeri malzemeler kullanarak form çalışmaları gerçekleştirirler. Hangi aracın öncelikli olarak kullanılacağına dair kesin bir kural bulunmamaktadır; bu karar, üzerinde çalışılan ürünün spesifik özelliklerine ve mühendisin geçmiş deneyimlerine bağlı olarak değişkenlik gösterir.

Donanım girişimlerinin genellikle ürettiği türde tüketici ürünlerini geliştirirken, fiziksel prototiplemeye atölyede başlamanızı öneririz. Bu, fikrinizi hızla somutlaştırmanıza, kullanıcıların önüne koymanıza ve geri bildirim almanıza olanak tanır. Çünkü donanım ürünlerinde genellikle fark yaratan unsur, tamamen yeni bir teknoloji olmaktan ziyade ürünün genel kullanıcı deneyimi (UX) ve etkileşim biçimidir.

Tasarımınızı, muhtemelen üç boyutlu prototiplerin üretimine başlama aşamasında, CAD ortamına aktarmanız gerekecektir. Ancak, üretim sürecine yaklaşana kadar kapsamlı analiz araçlarına ihtiyaç duyulmayabilir.

Bilgisayar destekli tasarım yazılımları, genel olarak iki ana kategoriye ayrılmaktadır:

CAD

Mekanik veya elektriksel şemalar, parçalar, montajlar ve teknik çizimler oluşturmak amacıyla kullanılan yazılımlar, endüstriyel tasarım (ID), mekanik mühendislik (ME) veya elektrik mühendisliği (EE) olmak üzere üç ana uzmanlık alanına göre sınıflandırılmaktadır. Donanım ürün geliştirme süreçlerinde yaygın olarak kullanılan mekanik CAD sistemlerine örnek olarak SolidWorks, Autodesk Inventor ve Fusion 360 verilebilir.

EDA veya ECAD

Gelişmiş devre kartı (PCB) yerleşimleri, bu tür yazılımlar kullanılarak tasarlanmaktadır. Altium, güçlü ancak maliyetli bir çözüm sunarken, CadSoft tarafından geliştirilen EAGLE, ücretsiz bir alternatif olarak geniş bir topluluk desteği, eklentiler ve çevrimiçi kaynaklar sunmaktadır.

Fiziksel prototiplemeye öncelik vermek her zaman en uygun strateji olmayabilir. Ürününüzün temel farklılaştırıcısı (çekirdek farklılaştırıcısı) yeni bir teknoloji ise (örneğin, yenilikçi bir sensör türü), prototip üretimine başlamadan önce bu teknolojinin etkinliğini doğrulamak esastır. Bu doğrulama, bilgisayar ortamında gerçekleştirilen analizlerle sağlanabilir. Aksi takdirde, çalışmayabilecek bir ürün için gereksiz prototip serileri üretme riski doğar.

Teknolojinizin etkinliğini doğrulama süreci, ekibiniz için değerli bir öğrenme fırsatı sunabilir ve bu öğrenim, tasarımın diğer alanlarına da olumlu yansıyabilir. Örneğin, işlevselliği sağlamak için yeni bir malzeme veya renk kullanımı gerekebilir; bu da sonrasında endüstriyel tasarımcınıza, üründe öne çıkarılabilecek bir vurgu veya estetik detay olarak ilham verebilir.

Prototipleme Terimleri

Prototipleme aşamalarında faaliyet gösterirken, sürecin farklı unsurlarını tanımlamak amacıyla sıklıkla kullanılan terminolojiyle karşılaşmanız muhtemeldir.

Proof-of-Concept (POC) – Kavram Kanıtı

Belirli ve zorlu bir teknik problemi çözmek veya geliştirme sürecine devam etmenin potansiyel risklerini azaltmak amacıyla gerçekleştirilen ön çalışma veya deneme niteliğindedir. POC, "Bu kavram teknik olarak uygulanabilir mi?" sorusuna yanıt arar.

Gestural Prototype – Jestsel (İmgesel) Prototip

Genellikle bir konsepti etkili bir şekilde iletmek ve kullanıcıdan geri bildirim toplamak amacıyla geliştirilen, kavramsal bir temsildir. Bu prototipler, kullanıcı deneyimini somutlaştırmak için sıklıkla el hareketleri ve Şimdi burada şöyle bir etkileşim hayal edin gibi açıklayıcı ifadelerle desteklenir.

Breadboard Prototipi – Deney Tahtası Prototipi

Bu ifade, mekanik mühendisler tarafından, farklı alt sistemlerin entegre edildiği bir prototipi tanımlamak için yaygın olarak kullanılmaktadır. Ancak, elektronik mühendisliğinde breadboard terimi, devre elemanlarının lehimleme gerektirmeksizin kolayca bağlanabilmesine olanak tanıyan esnek bir delikli plaka anlamına gelmektedir. Bu terminolojik farklılık, disiplinler arası iletişimde dikkat edilmesi gereken bir husustur.

Scale Models – Ölçekli Modeller

Gerçek ürünün taşınamayacak kadar büyük olduğu durumlarda, daha küçük boyutlarda üretilen modeller, ürünün toplantılarda veya sunumlarda etkin bir şekilde anlatılması için değerli bir iletişim aracı olarak hizmet etmektedir.

Ekip içinde prototip ilerlemesinin iletilmesi için kullanılan terimler veya ifadelerin, başlangıçta net bir şekilde tanımlanması büyük önem taşımaktadır. Bu sayede, tüm ekip üyeleri teknik ilerlemenin mevcut aşaması konusunda ortak bir anlayışa sahip olacaktır.

Bir prototip geliştirme sürecine başlamadan önce, prototipin amaç ve kapsamının net bir şekilde tanımlanması büyük önem arz etmektedir. Bazı durumlarda, farklı amaç ve kapsamlara sahip prototiplerin paralel olarak geliştirilmesi de etkin bir strateji olabilir. Bu yaklaşımın en yaygın örneklerinden biri, prototiplerin "Works-Like (WL)" ve "Looks-Like (LL)" olarak sınıflandırılmasıdır.

Works-Like (WL) prototip, ürünün temel işlevselliğine odaklanmaktadır. Bu prototipin temel amacı, teknik zorlukların giderildiğinden ve ana alt sistemlerin doğru bir şekilde çalıştığından emin olmaktır. Kısacası, entegrasyon yükü eklenmeden önce ürünün çalışma prensibinin doğrulanması hedeflenmektedir. WL prototiplere uygun alanlara örnek olarak sensörler, mekanizma sistemleri veya bağlantı (connectivity) çözümleri verilebilir.

Looks-Like (LL) prototip, ürünün formuna, estetiğine ve tasarım diline odaklanır. Bazı durumlarda ergonomi de dahil edilerek, ürünün görünümünü ve kullanıcı deneyimini ön plana çıkarır; iç işleyişinin tam olarak çalışması gerekli değildir. IDEO’nun Clover projesinde uyguladığı bu yaklaşım, Dave Lyons tarafından "Prototyping, and Explaining Prototypes, at IDEO" adlı örnek çalışmada ele alınmıştır. Şirket, yeni ürünün vizyonunu etkili bir şekilde iletmek amacıyla form çalışmaları, sanal render’lar ve mekanik "works-like" prototipleri ayrı ayrı geliştirir.

LL prototiplemenin en önemli örneklerinden biri, Apple ile IDEO’nun ilk bilgisayar faresini geliştirme sürecidir. IDEO, Apple’ın ilk faresinin ergonomisini ve estetik tasarımını optimize etmek için köpük malzeme kullanarak yüzlerce form çalışması gerçekleştirmiştir. Bazı ergonomik veriler bilgisayar destekli tasarım (CAD) ortamında tahmin edilebilse de, bu tekrarlamalı prototipleme yaklaşımı, bir ürünün gerçek kullanıcı deneyimini anlamanın ve geniş bir kullanıcı kitlesi tarafından benimsenmesini sağlamanın ancak fiziksel modellerle mümkün olduğunu göstermiştir.

LL ve WL prototiplerinin bağımsız olarak yürütülmesi, çeşitli avantajlar sunmaktadır.

- Tasarım tarafında, ürün henüz çalışmıyor olsa bile LL prototipler üzerinden kullanıcıdan form, boyut ve his konularında geri bildirim alınabilir.

- Mühendislik tarafında, WL prototipler sayesinde mühendisler, ürünün dış formuna veya CMF (Color, Material, Finish – Renk, Malzeme, Yüzey İşlemi) kısıtlarına takılmadan, alt sistemleri bağımsız olarak test edebilir.

- Bu ayrım, tasarımcılar ve mühendislerin paralel çalışmasına da olanak tanır. Ancak startup dünyasında, tüm bu rolleri genellikle aynı kişi (çoğunlukla CTO) üstlenir.

Karmaşık ürünlerin prototiplenmesi sürecinde, alt sistemlerin ayrı ayrı test edilmesi büyük önem arz etmektedir. Bu yaklaşım, kullanıcı testlerinde geri bildirimlerin belirli bir özelliğe odaklanmasını sağlayarak daha kapsamlı ve değerli geri bildirimler alınmasına olanak tanır. Ayrıca, masaüstü (benchtop) testlerinde her bir alt sistemin düzgün çalıştığından emin olunmasını sağlayarak, ürünün genel performansının ve güvenilirliğinin artırılmasına katkıda bulunur.

Genellikle, mekanik (ME) ve elektronik (EE) prototipleme süreçleri, geliştirme döngüsünün başlangıç aşamalarında ayrı ayrı yürütülür. Yazılım ve firmware entegrasyonu ise daha sonraki aşamalarda gerçekleştirilir. Nihayetinde, tüm bileşenlerin entegre edilerek uyumlu bir sistem oluşturulması gerekmektedir. Bu entegrasyon sürecinin tamamlanması, üretim araçlarının hazırlanması (tooling) ve gerçek üretim sürecine geçiş için gerekli güvenin tesis edilmesini sağlar.

Bununla birlikte, bazı mühendisler, bir tasarımı, özelliği veya algoritmayı mükemmelleştirmeden ilerlemeye çekingen davranarak analiz felcine (analysis paralysis) yakalanabilirler. Bu bağlamda, Minimum Viable Product (MVP)’nin piyasaya sürülme zamanlamasının belirlenmesi büyük önem taşır. Daha sonraki iyileştirmeler ise V2 sürümüne devredilmelidir. Ayrıca, piyasadan elde edilen geri bildirimler, mühendislik ekibinin hangi özelliklere öncelik vermesi gerektiği konusunda değerli bilgiler sağlayacaktır.

Söküm Analizleri (Teardowns)

Piyasada mevcut olan rekabetçi ürünlerin söküm ve analiz süreçleri (teardown), prototipleme sürecinin erken aşamalarında önemli bir avantaj sağlamaktadır. Bu tür analizler, rakiplerin mühendislik stratejileri, üretim teknikleri ve maliyet optimizasyon yaklaşımları hakkında derinlemesine bilgi edinilmesine olanak tanır.

Bu alanda en güvenilir kaynaklardan biri iFixit platformudur. iFixit, yaygın tüketici elektroniği ürünlerinin kapsamlı söküm belgelerini sunmaktadır. Bu belgeler, her adımı net bir şekilde açıklayan yüksek kaliteli fotoğraflar içermekte ve özellikle ürünlerin onarılabilirlik (repairability) özelliklerine odaklanmaktadır. Kendi başınıza bir söküm işlemi gerçekleştirecekseniz, her parçanın çıkarılması sırasında detaylı fotoğraflar çekmeniz ve çıkarılan tüm parçaları saklamanız, elde edilen bilgilerin belgelenmesi açısından büyük önem taşımaktadır.

Teardown yaparken dikkat edilmesi gereken birkaç önemli nokta vardır:

- Bileşen seçimi: Özellikle yüksek değerli bileşenler (örneğin işlemci, batarya, sensörler vb.) dikkatle incelenmelidir. Bu parçaların kalitesi ve markaları, ürünün üretim maliyeti hakkında güçlü ipuçları verir.

- Parça dağılımı: Üründeki parçaların sayısı ve nasıl gruplandığı, maliyet ve üretim karmaşıklığını anlamanıza yardımcı olur.

- Üretim yöntemleri: Her bir parçanın nasıl üretildiğini tahmin etmeye çalışın (örneğin enjeksiyon kalıplama, döküm, CNC işleme vb.).

- Montaj süreci: Ürünün nasıl monte edildiğini gözlemlemek, özgün montaj çözümlerinden öğrenmenizi sağlar. Bazı üreticiler, özellikle tüketici elektroniği alanında, hem maliyeti hem boyutu azaltmak için birden fazla işlevi tek bir parçaya entegre eder veya minyatürleştirme teknikleri uygular.

Bu analizlerden elde edilen bilgilerin maksimum düzeyde değerlendirilmesi, üretim ve tasarım stratejilerinizin iyileştirilmesi açısından kritik öneme sahiptir. Ancak, rakip ürünlerin çözümlerini birebir kopyalamak yerine, bu çözümlerin altında yatan mantığı kavramak ve kendi süreçlerinizi optimize edecek şekilde geliştirmek daha faydalı olacaktır.

Endüstriyel Tasarım

Endüstriyel tasarım (ID), bir ürün veya ürün ailesinin estetik ve dokunsal özelliklerini (look and feel) oluşturma sürecidir. Endüstriyel tasarımcılar, genellikle ürünün belirli bir kapsam dahilinde (özellikler, kullanım senaryoları, hedef pazar ve işlevsellik için gerekli boyut veya hacimler) çalışırlar ve bu parametreler doğrultusunda ürünün görsel ve dokunsal tasarımını belirlerler.

Hedef pazarınızı, markanızı ve Minimum Viable Product (MVP) – Asgari Uygulanabilir Ürün – özellik setinizi belirledikten sonra, konseptinizi bir endüstriyel tasarımcıya iletmeniz gerekmektedir. Bu adım, ürününüze güçlü ve tutarlı bir karakter kazandırmanın en etkili yöntemlerinden biridir.

Endüstriyel tasarım çalışmasının çıktısı genellikle iki ana bileşenden oluşmaktadır:

- CMF (Color, Material, Finish) belgesi: Ürünün renk, malzeme ve yüzey dokusuna dair tüm detayları içeren dokümandır.

- CAD çıktısı: Ürünün dijital olarak modellenmiş hâli. Bu bazen tamamen tanımlanmış 3B CAD modeli, bazen de vizyonu gösteren 2B el eskizi veya daha az detaylı bir 3B model olabilir.

Endüstriyel tasarımcılar, tasarımlarını genellikle üretime tamamen hazır hale getirmezler. Bu aşamada, mekanik mühendisler, üretim mühendisleri veya süreç mühendisleri devreye girer. Bu mühendisler, tasarımın karmaşık bileşenlerini üretilebilir hale getirir veya tasarımcıyla iş birliği yaparak üretim ölçeğinde uygulanabilir bir çözüm geliştirirler.

Endüstriyel tasarım konseptlerinin prototiplenmesi, genellikle iki boyutlu yöntemlerle (çizimler, dijital eskizler vb.) başlatılır ve ardından üç boyutlu köpük formlarla (foam models) devam ettirilir. En gelişmiş endüstriyel tasarım prototipleri ise model atölyelerinde üretilen tam looks-like prototiplerdir; bu prototipler, son ürünle neredeyse birebir aynı görünüme sahip, profesyonel düzeyde mock-up’lardır.

Büyük ölçekli şirketler, yeni ürün geliştirme süreçlerinde (NPI – New Product Introduction), ürün kapsamının önceden belirlenmiş olması nedeniyle endüstriyel tasarımı sıklıkla ilk adım olarak benimsemektedir. Ancak, kaynakları sınırlı girişimler için bu strateji her zaman en uygun başlangıç noktası olmayabilir. Endüstriyel tasarım hizmetleri genellikle yüksek maliyetli olduğundan, bir tasarım ajansı veya firmasıyla iş birliğine girmeden önce kapsamlı ve ayrıntılı bir tasarım briefi hazırlanması büyük önem taşımaktadır. Bu briefi, girdi, çıktı ve beklentileri net bir şekilde tanımlamalıdır.

Buna rağmen, endüstriyel tasarımın günümüzde markalar arasında önemli bir farklılaştırıcı (brand differentiator) olarak konumlandığını göz ardı etmemek gerekir. Dolayısıyla, ürün geliştirme sürecinin erken aşamalarında endüstriyel tasarımın stratejik bir şekilde değerlendirilmesi, marka kimliğinin güçlendirilmesi açısından kritik bir rol oynamaktadır.

Kullanıcı Deneyimi (UX), Arayüz (UI) ve Etkileşim Tasarımı (IxD)

Ürün geliştirme sürecinin erken aşamalarında değerlendirilmesi gereken diğer tasarım disiplinleri arasında kullanıcı deneyimi (UX), kullanıcı arayüzü (UI) ve etkileşim tasarımı (IxD) bulunmaktadır.

Kullanıcı deneyimi (UX) tasarımcıları, ürününüzle etkileşime giren bir kullanıcının yaşadığı tüm deneyimi uçtan uca kapsamlı bir şekilde anlamanıza yardımcı olurlar. Kullanım senaryolarının (use cases) akışını analiz eder, fiziksel ürünün tasarım diliyle dijital bileşenler (mobil veya web uygulamaları) arasındaki uyumu değerlendirirler. Bu sayede kullanıcıya tutarlı, sezgisel ve akıcı bir deneyim sunulmasını sağlarlar.

Etkileşim tasarımcıları (IxD), kullanıcı ile ürün arasındaki ilişkiyi ele alırken, genellikle yazılım ağırlıklı alanlarda faaliyet gösterirler. Bu kapsamda, uygulama içi davranışlar, animasyonlar ve mikro etkileşimler gibi unsurlar üzerinde çalışırlar. Donanım ürünlerinde dahi, bir düğmeye basılması veya bir sensörün tetiklenmesi durumunda sistemin nasıl tepki vereceği gibi konular IxD’nin uzmanlık alanına girer.

Kullanıcı arayüzü (UI) tasarımcıları ise, kullanıcının ürünle doğrudan temas ettiği arayüzlerin tasarımına odaklanırlar. Bu, yalnızca ekran tasarımını değil, aynı zamanda ürünün kullanıcıyla nasıl iletişim kurduğuna dair stratejik kararları da içerir.

Örneğin:

- Kullanıcı ürünle yalnızca bir mobil uygulama üzerinden mi etkileşime girecek?

- Cihazın üzerinde kullanıcıya durum bildiren yerel bir arayüz (örneğin kırmızı-yeşil LED ışıklar) olmalı mı?

- Uygulamanızda sürgü çubukları, grafikler veya renk geçişleri gibi görsel göstergeler kullanarak eğilimleri yansıtmak daha uygun olur mu?

Bu tür soruların yanıtlanmasında ve uygulanabilir çözümlere dönüştürülmesinde kullanıcı arayüzü tasarımcılarının katkısı hayati önem taşımaktadır.

Kullanıcı arayüzü tasarımında wireframe (iskelet ekranlar), ekran tasarımları (screen renderings) ve storyboard’lar (senaryo panoları) gibi araçlar, arayüz prototipleme sürecinde yaygın olarak kullanılmaktadır. Bu görsel prototipler, ürünün kullanıcı ile etkileşimini somutlaştırarak hem mühendislik hem de tasarım ekiplerinin ortak bir vizyon doğrultusunda ilerlemesini temin eder.

Mekanik ve Elektronik Mühendisliği

Makine mühendisliği (ME) ve elektronik mühendisliği (EE), genellikle endüstriyel tasarımın (ID) form verme aşamasıyla (yani ürünün ilk biçimlendirilmesiyle) eş zamanlı veya hemen sonrasında icra edilir.

Makine mühendisleri, mekanizmalar, muhafazalar ve ürünü bir arada tutan fiziksel bileşenler üzerinde çalışırken; elektronik mühendisleri ise baskılı devre kartları (PCB’ler), sensörler ve sistemin diğer aktüatörleriyle ilgilenir. Bu disiplinlerin, ürünün istenen işlevselliği sağlayabilecek bir biçim oluşturulması için ideal olarak endüstriyel tasarımla entegre olması gerekmektedir. Bir ID yönü belirlendikten sonra, ME ve EE prototipleri, ürünün barındıracağı teknolojileri, sensörleri ve genel kullanıcı deneyimini şekillendirmeye başlar.

Elektronik Prototipleme Süreci

Elektronik prototipleme süreci, özel bir baskı devre kartı (PCB) tasarımına geçmeden önce, esnek ve kolayca değiştirilebilir platformlar üzerinde tekrarlamalı çalışmalar yürütülmesini gerektirmektedir. Bu aşama, fikirlerin hızlı bir şekilde test edilmesini, sensörlerin ve bileşenlerin entegrasyonunun doğrulanmasını ve sistemin temel işlevlerinin erken dönemde gözlemlenmesini mümkün kılmaktadır.

Bu amaçla, Arduino, Raspberry Pi ve BeagleBone gibi geliştirme platformları sıklıkla tercih edilmektedir. Birçok elektronik prototip, temel giriş/çıkış testleri ve sensör etkileşimleri için Arduino tabanlı bir devre ile başlamaktadır. Ancak, daha yüksek işlem gücü, bellek veya bağlantı gereksinimleri (örneğin Wi-Fi, Bluetooth, Ethernet) söz konusu olduğunda, Raspberry Pi veya BeagleBone gibi daha gelişmiş platformlara geçilmesi gerekmektedir.

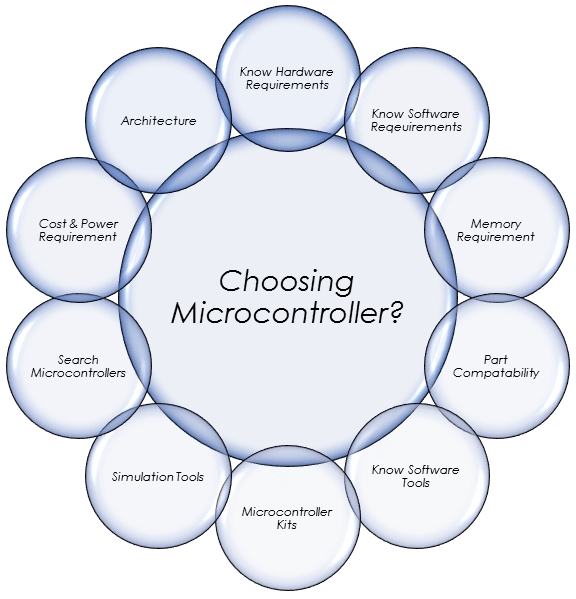

Prototipleme sürecinin en hayati aşamalarından biri, uygun donanım mimarisinin belirlenmesidir. Geliştirilecek ürünün niteliği ne olursa olsun, ilk adım olarak blok diyagram çalışması yapılması gerekmektedir. Bu diyagramda, tüm giriş, çıkış, güç ve iletişim katmanlarının titizlikle tanımlanması, müteakip aşamalarda kullanılacak işlemci veya mikrodenetleyicinin seçiminde önemli bir kolaylık sağlayacaktır. Bu sayede, sistemin etkileşimde bulunacağı bileşenler ve üstleneceği görevler net bir şekilde ortaya konmuş olacaktır.

Optimum İşlemci Seçimi

Elektronik ürünlerin merkezi bileşeni olan işlemci, sistemin performansını ve enerji verimliliğini doğrudan etkiler. Bu bağlamda, prototipleme aşamasında uygun işlemci seçimi, yalnızca teknik bir tercih değil, aynı zamanda ürünün maliyet, üretilebilirlik ve ölçeklenebilirlik açısından stratejik bir karardır.

İşlemci seçim sürecinde, öncelikle ürünün işlevsel gereksinimlerinin belirlenmesi esastır. Aşağıdaki kriterler, bu sürecin etkin bir şekilde yürütülmesine yardımcı olacaktır:

- İşlem gücü: Gerçek zamanlı veri işleme, görüntü veya sinyal işleme gibi yüksek performans gerektiren uygulamalarda 32-bit ARM tabanlı mikrodenetleyiciler veya gömülü Linux sistemleri (örneğin Raspberry Pi Compute Module) tercih edilmelidir.

- Enerji tüketimi: Pil ile çalışan taşınabilir cihazlarda düşük güç tüketimli 8 veya 16-bit mikrodenetleyiciler (örneğin Atmel AVR, Microchip PIC veya STM32 serileri) daha uygun olur.

- Bağlantı seçenekleri: Ürünün Wi-Fi, Bluetooth, GSM veya LoRa gibi kablosuz iletişim ihtiyaçları varsa, bu modülleri entegre biçimde sunan işlemciler (örneğin Espressif ESP32, Nordic nRF52 serisi) geliştirme süresini ciddi biçimde kısaltır.

- G/Ç kapasitesi: Kullanılacak sensör, motor, LED, buton veya haberleşme hatlarının sayısı, işlemcinin pin sayısını ve arayüz desteğini (SPI, I2C, UART, PWM vb.) belirler.

- Maliyet ve üretilebilirlik: Prototip aşamasında kullanılan işlemci, seri üretimde maliyet etkin çözümlerle değiştirilebilir olmalıdır. Bu nedenle, mümkünse aynı çekirdek ailesinden hem gelişmiş hem de düşük maliyetli varyantlar barındıran seriler seçilmelidir.

İşlemci seçimi, yalnızca teknik uygunlukla sınırlı kalmayıp, aynı zamanda kapsamlı bir ekosistem desteğinin varlığını da gerektirir. Geniş bir kullanıcı kitlesine sahip, kapsamlı dokümantasyon ve açık kaynak örnekleri sunan platformlar (örneğin, Arduino veya STM32 ekosistemleri), geliştirme sürecinde karşılaşılabilecek olası sorunların hızlı ve etkin bir şekilde çözülmesini kolaylaştırır.

Ayrıca, ilk prototip aşamasında, geliştiricilere maksimum hata yapma özgürlüğü tanıyan, esnek ve erişilebilir bir işlemci tercih edilmesi önem arz etmektedir. Ürün olgunlaşma sürecine girdikçe, bu işlemci optimize edilerek maliyet, güç tüketimi veya performans açısından daha uygun bir modele geçiş yapılabilir.

İşlemci seçimi, elektronik ürün tasarımında kritik bir karar unsuru teşkil etmektedir. Ancak, birçok donanım girişimcisi, bu aşamada sıklıkla karşılaşılan bir hataya düşmektedir: "En güçlü işlemciyi seçmek en uygun seçenektir." Oysa, bu yaklaşım çoğu zaman beklenen sonuçları verememektedir. Zira, "en hızlı" veya "en güçlü" işlemci, her zaman en uygun işlemci anlamına gelmemektedir. Donanım geliştirme sürecinde asıl amaç, proje gereksinimlerine en uygun ve dengeli çözümü elde etmektir.

Basit bir sensör verisini okuyup bir sunucuya iletmek gibi görevler için yüksek performanslı ARM veya STM32 işlemcilere ihtiyaç duyulmamaktadır. Bu tür uygulamalarda, düşük güç tüketimi, ekonomiklik ve kolay programlanabilirlik gibi avantajlar sunan AVR tabanlı mikrodenetleyiciler (örneğin ATmega serisi) daha verimli bir tercih olacaktır.

Aya insanlı inişi mümkün kılan Apollo Guidance Computer (AGC), mühendislik tarihinde önemli bir yere sahiptir. 1960’ların sonunda geliştirilen bu bilgisayar, yalnızca yaklaşık 1 MHz hızında çalışıyordu ve saniyede yaklaşık 85.000 işlem gerçekleştirebiliyordu. Buna rağmen, dönemin tüm hesaplama zorluklarını aşarak insanlığı Ay’a ulaştırmıştır.

Apollo Rehber Bilgisayarı’nın (AGC) başarısı, yüksek işlem gücünden ziyade güvenilirlik, hata toleransı ve sistem mimarisindeki üstün dengeye dayanıyordu. Bu bilgisayar, entegre devrelerin ilk kez uçuşta kullanıldığı sistemdi ve bu durum başlı başına devrim niteliğindeydi.

Günümüzde Arduino platformlarında yaygın olarak kullanılan ATmega328P mikrodenetleyicisi, yaklaşık 16 MHz hızında çalışmaktadır (yani ham frekansta AGC’nin yaklaşık 16 katı). Mimari verimliliği sayesinde, işlem gücü olarak AGC’den yüzlerce kat daha hızlı ve binlerce kat daha enerji verimlidir.

Bu karşılaştırma, gücün her şey olmadığını ortaya koymaktadır. Zira doğru mühendislik, fazlalıktan ziyade yeterlilikten kaynaklanır.

Bir işlemci seçerken, ürünü gereksiz yere gözünüzde büyütmeden yalnızca gerçekleştirmek istediğiniz işlemlere odaklanmanız önerilir. Basit bir işlemci kullanmak sizi teknolojik açıdan yetersiz göstermez; aksine, mühendislik bilincinizin yüksek olduğunu gösterir.

Güçlü bir işlemciye geçmeden önce, geliştirici ekosistemini dikkatle değerlendirmeniz önem arz etmektedir. Geniş kullanıcı toplulukları, zengin örnek projeler ve kapsamlı açık kaynak kütüphaneler sunan işlemciler (örneğin Arduino veya STM32 ailesi), geliştirme sürecini önemli ölçüde hızlandırma potansiyeline sahiptir. Bazı durumlarda, güçlü bir topluluk desteği, en yeni ve karmaşık işlemciden daha hızlı sonuçlar elde edilmesini sağlayabilir.

Seçtiğiniz işlemci, yalnızca mevcut prototipinizin gereksinimlerini karşılamakla kalmayacak, aynı zamanda gelecekteki ürün yol haritanızı da belirleyecektir. Doğru mimari seçimi, üretime sorunsuz bir geçiş sağlarken; yanlış bir tercih, iş planınızı ve lansman zamanlamanızı aylarca geciktirebilir. Hatta, bazı durumlarda tüm gömülü yazılımın (firmware) yeniden yazılması gerekebilir.

Bu nedenle, işlemci seçimi yalnızca teknik bir karar olarak değil, stratejik bir karar olarak ele alınmalıdır. Donanımda başarı, en güçlü işlemciyi seçmekte değil, en akıllıca ve en uygun seçimi yapmada yatmaktadır.

Seçilen işlemci, yalnızca mevcut prototipin değil, aynı zamanda gelecekteki ürün yol haritasının da temelini oluşturur. Yanlış mimari tercihi, ürünün pazara sürümünü aylarca geciktirebilir ve tüm gömülü yazılımın (firmware) yeniden geliştirilmesini gerektirebilir. Bu bağlamda, işlemci seçimi yalnızca teknik bir husus olarak değil, stratejik bir karar olarak değerlendirilmelidir. Donanımda başarı, en güçlü işlemciyi seçmekte değil, en uygun işlemciyi seçmekte yatmaktadır.

Nesnelerin İnterneti (IoT) Cihazları İçin Bağlantı Seçimi

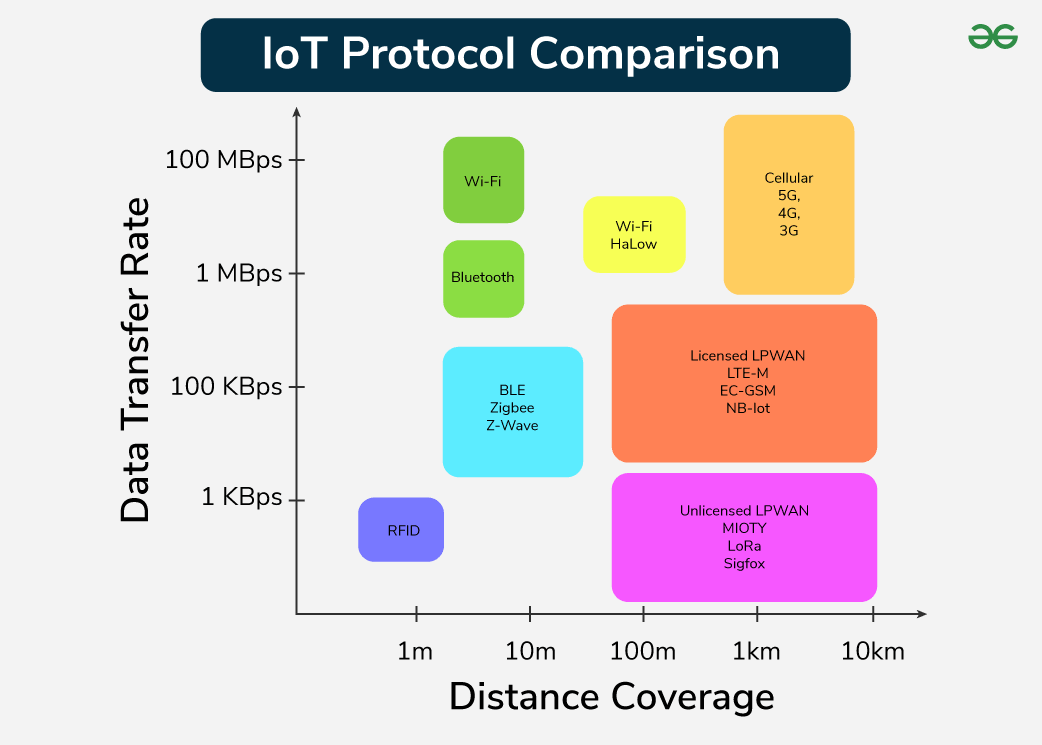

Nesnelerin İnterneti (IoT) cihazlarının tasarım sürecinde alınan en kritik kararlardan biri, cihazın küresel iletişim altyapısı ile entegrasyonunu sağlayacak uygun bağlantı teknolojisinin belirlenmesidir. Bağlantı terimi, yalnızca veri aktarımı ile sınırlı kalmayıp, aynı zamanda ürünün enerji tüketimi, maliyet yapısı, kapsama alanı ve hatta iş modeli gibi stratejik unsurları da doğrudan etkileyen bir parametredir. Yanlış bir bağlantı teknolojisi seçimi, ürünün kullanım senaryolarını kısıtlayabilir, pazar penetrasyonunu olumsuz etkileyebilir ve ticarileşme sürecini uzatarak rekabet avantajını azaltabilir.

Bağlantı teknolojisi seçim sürecine başlamadan önce, aşağıdaki üç temel soruya net ve kapsamlı yanıtlar verilmesi gerekmektedir:

- Cihaz nerede çalışacak? (iç mekân, dış mekân, uzak alan, endüstriyel ortam vb.)

- Ne kadar veri iletecek? (az miktarda sensör verisi mi, yoksa sürekli akış halinde video/analitik verisi mi?)

- Ne kadar sık iletişim kuracak? (dakikada bir, saatte bir, sürekli mi?)

Aşağıdaki bağlantı seçeneklerinden hangisinin ürününüz için en uygun olduğunu belirlemek amacıyla, bu soruların cevaplarını değerlendirmeniz gerekmektedir.

Wi-Fi

Wi-Fi, yüksek veri aktarım hızı ve mevcut altyapıya kolay entegrasyonu nedeniyle Nesnelerin İnterneti (IoT) cihazlarında yaygın olarak tercih edilen bir bağlantı çözümüdür. Ancak, enerji tüketiminin yüksek olması ve menzilinin sınırlı olması (genellikle 30-50 metre) nedeniyle, sabit ve güç kaynağına bağlı cihazlarda (örneğin akıllı prizler, güvenlik kameraları veya ev otomasyon sistemleri) daha uygun bir çözüm sunmaktadır. Yeni nesil Wi-Fi 6/6E standardı, daha düşük gecikme süreleri ve gelişmiş çoklu cihaz desteği sağlayarak IoT senaryolarında verimliliği artırmaktadır. Wi-Fi teknolojisini kullanacak ürünlerin bir modeme bağlanması gerektiği unutulmamalıdır. Ortamda Wi-Fi bulunmaması durumunda, iş modelinin bu duruma göre uyarlanması gerekmektedir.

Bluetooth / BLE (Bluetooth Low Energy)

Düşük güç tüketimi özelliği sayesinde, taşınabilir Nesnelerin İnterneti (IoT) cihazlarında (örneğin, giyilebilir sensörler ve sağlık takip cihazları) yaygın olarak kullanılmaktadır. Bluetooth Düşük Enerji (BLE), kısa menzil (yaklaşık 10-30 metre) sunarken, pil ömrünü önemli ölçüde uzatır.

Bluetooth teknolojisinin en önemli avantajı, akıllı telefonlarla doğrudan etkileşim kurabilme yeteneğidir. Bu özellik, cihazın ek bir ağ altyapısına ihtiyaç duymadan yönetilmesini mümkün kılar. Bununla birlikte, BLE, sürekli veri akışı veya uzak mesafeli iletişim gerektiren uygulamalar için uygun değildir.

Cellular (2G / 3G / 4G / LTE / NB-IoT / LTE-M)

Mobil ağlar, geniş kapsama alanı sayesinde saha veya şehir genelinde kullanılan cihazlar için uygun bir çözüm sunmaktadır. Bu cihazlar arasında araç takip sistemleri, akıllı sayaçlar ve tarım sensörleri gibi çeşitli uygulamalar yer almaktadır.

Yeni nesil hücresel Nesnelerin İnterneti (IoT) teknolojileri olan NB-IoT ve LTE-M, düşük bant genişliği gerektiren uygulamalarda enerji ve maliyet açısından önemli avantajlar sağlamaktadır. Bu teknolojiler, IoT cihazlarının daha verimli çalışmasını ve işletme maliyetlerinin düşürülmesini mümkün kılmaktadır.

Buna karşın SIM kart yönetimi, abonelik ücretleri ve ağ kurulum süreçleri, bazı girişimler için karmaşık olabilir.

Prototip geliştirme aşamasında, Telit, Quectel, SIMCom ve u-blox gibi önde gelen üreticiler tarafından sağlanan SIM tabanlı modüllerin kullanımı tavsiye edilmektedir. Ancak, seri üretim aşamasına geçişte maliyet optimizasyonu sağlamak amacıyla, veri planı stratejisinin prototip geliştirme sürecinin erken aşamalarında belirlenmesi önem arz etmektedir.

LoRa / LoRaWAN

Uzun menzil (2–10 kilometre arası) ve son derece düşük enerji tüketimi özellikleri, uzaktan sensör ağları ve tarım/altyapı izleme uygulamaları için LoRaWAN teknolojisini ideal bir çözüm haline getirmektedir. Hücresel ağlardan bağımsız olarak çalışabilme kabiliyeti ve özel ağ kurulumuna olanak tanıması, özellikle kırsal veya altyapı eksikliği bulunan bölgelerde önemli bir avantaj sağlamaktadır. Bununla birlikte, veri iletim hızının düşük olması (tipik olarak 0.3–50 kbps arasında değişmektedir), LoRaWAN’ı video, ses veya yüksek frekanslı veri iletimi gibi uygulamalar için uygun kılmamaktadır.

Zigbee / Thread / Z-Wave

Bu teknolojiler, genellikle mesh (örgü) yapıda çalışan ev otomasyon ve bina sistemlerinde tercih edilmektedir. Birbirine bağlı çok sayıda cihazın (örneğin akıllı ampuller, sensörler, anahtarlar) düşük güç tüketimi ve kısa menzil ile haberleşmesini mümkün kılar. Thread, IP tabanlı mimarisi sayesinde yeni nesil Nesnelerin İnterneti (IoT) ekosistemlerinde (örneğin Matter standardı) merkezi bir rol oynamaya başlamıştır.

Ethernet

Kablolu bağlantı, güvenilirlik ve düşük gecikme süreleri açısından, birçok endüstriyel Nesnelerin İnterneti (IoT) sisteminde hâlâ tercih edilen bir çözümdür. Enerji ve bant genişliği kısıtlamalarının bulunmadığı sistemlerde (örneğin üretim hatları ve sunuculara bağlı cihazlar), Ethernet teknolojisi, kablosuz sistemlere kıyasla daha yüksek kararlılık ve performans sunmaktadır. Ancak, mobilite gereksinimlerinin bulunduğu veya sensör ağlarının dağınık bir yapıya sahip olduğu durumlarda, kablolu bağlantılar uygun bir çözüm olarak değerlendirilmemektedir.

Doğru Bağlantı Seçiminin Stratejik Önemi

Bağlantı teknolojisi, yalnızca veri iletimini değil, aynı zamanda ürünün iş modelini de belirleyen kritik bir faktördür. Wi-Fi tabanlı bir cihaz genellikle yerel ağ içinde çalışırken, hücresel bir cihaz abonelik gelir modeline olanak tanır. LoRaWAN gibi özel ağlar ise altyapı yatırımı gerektirmesine rağmen uzun vadede işletme maliyetlerini düşürme potansiyeline sahiptir.

Bir IoT girişimcisi olarak, veri miktarı, enerji tüketimi, kapsama alanı ve maliyet dengesini kurmak, yalnızca teknik bir karar değil, aynı zamanda stratejik bir iş kararıdır. Prototip aşamasında modüler tasarım benimsemek, örneğin Wi-Fi modülünün LoRa modülüyle değiştirilebilir hale getirilmesi, ilerleyen aşamalarda pivot yapma esnekliği sağlar ve ürün geliştirme sürecini optimize eder.

Unutulmamalıdır ki, donanımda başarı, yalnızca cihazın çalışmasıyla değil, aynı zamanda cihazın doğru şekilde iletişim kurabilmesiyle ölçülür. Dolayısıyla, doğru bağlantı seçimi, IoT cihazınızı yalnızca internete değil, aynı zamanda pazara da bağlar ve ürünün başarısını doğrudan etkiler.

Birçok girişim, gelecekte karşılaşılabilecek bağlantı sorunlarına karşı esneklik sağlamak amacıyla modüler iletişim üniteleri kullanmaktadır. Küçük PCIe tabanlı iletişim modüllerinin entegrasyonu, doğru ve sürdürülebilir bağlantıyı temin ederken aynı zamanda sistemin ölçeklenebilirliğini de artırır. Bu kitabın eklerinde detaylandırılacak olan PCIe modem tasarımı, bu stratejik yaklaşım doğrultusunda geliştirilmiştir.

Bağlantı teknolojisi seçiminin, uygun anten mimarisi ile entegre bir şekilde planlanması kritik önem taşımaktadır. Anten, yalnızca sinyal kalitesini değil, aynı zamanda enerji verimliliğini, menzili ve üretim maliyetlerini de doğrudan etkilemektedir. Zayıf bir anten tasarımı, en gelişmiş haberleşme modülünü dahi verimsiz hale getirebilir. Özellikle düşük güçle çalışan IoT cihazlarında, antenin yerleşimi, empedans uyumu ve çevresel koşullara (metal yüzeyler, nem, gömülü yapı vb.) olan hassasiyeti titizlikle değerlendirilmelidir.

Tasarımın erken aşamalarında, anten tipi (PCB, chip, harici veya entegre), çalışma frekansı ve kutupsal yönelimi (polarizasyon) gibi parametrelerin belirlenmesi, ileride oluşabilecek iletişim problemlerinin önlenmesine katkıda bulunur. Ayrıca, seri üretim hedefleniyorsa, antenin sertifikasyon gereksinimleri (örneğin CE, FCC) ve ürün kasasıyla etkileşimi mutlaka dikkate alınmalıdır.

Optimum bağlantı teknolojisi, yalnızca uygun anten mimarisiyle entegre edildiğinde beklenen performansı sergileyebilir. Güçlü bir işlemci veya yüksek kapasiteli bir modem seçimi, hatalı bir anten tasarımı nedeniyle etkisiz hale gelebilir. Anten, IoT cihazının görünmez ancak en kritik bileşenidir.

Sensör Seçimi ve Entegrasyon Stratejisi

Nesnelerin İnterneti (IoT) veya elektronik cihazların gözleri ve kulakları sensörlerdir. Bu cihazların çevrelerini algılama, veri toplama ve anlamlı çıktılar üretme kabiliyetleri, doğru sensör seçimine bağlıdır. Dolayısıyla, sensör seçimi yalnızca teknik bir karar değil, aynı zamanda ürünün doğruluk, güvenilirlik, üretim maliyeti ve tedarik sürdürülebilirliği açısından kritik bir stratejik karardır.

Sensör seçimi süreci, prototipleme, validasyon (doğrulama) ve seri üretim olmak üzere üç temel aşamadan oluşur. Her aşamanın kendine özgü gereksinimleri vardır ve bu gereksinimlerin önceden planlanması, ileride önemli zaman ve maliyet tasarrufu sağlayabilir.

Prototipleme Aşamasında Hazır Modüllerin Kullanımı

Ürünün ilk versiyonlarının geliştirilmesi sürecinde, temel hedef sensörün davranışının ve sistemle entegrasyonunun anlaşılmasıdır. Bu aşamada, zamanın doğruluktan öncelikli olduğu göz önünde bulundurulduğunda, olabildiğince hızlı ve risksiz ilerlemeyi sağlayan hazır sensör modüllerinin kullanımı tercih edilmektedir.

Bu tür modüller, Seeed Studio, SparkFun, Adafruit, MikroElektronika (Click Board serisi), DFRobot ve Pololu gibi önde gelen üreticiler tarafından sunulmaktadır. Bu modüller, sensör entegre devresini (örneğin bir sıcaklık sensörü) kendi destek devresiyle (regülatör, pull-up dirençleri, seviye çeviriciler, koruma devreleri vb.) entegre bir şekilde sunar. Bu entegrasyon, karmaşık analog sinyal işleme veya baskılı devre kartı (PCB) tasarımıyla uğraşmadan hızlı bir şekilde ölçüm yapılmasını mümkün kılar.

Modüller, genellikle I²C, SPI veya UART gibi standart haberleşme protokollerini kullanır ve çoğu zaman açık kaynak yazılım kütüphaneleriyle desteklenir. Bu sayede, sensörden veri alınması için yalnızca birkaç satır kod yazılması yeterli olur. Bu durum, özellikle fikir doğrulama (proof-of-concept) aşamasında zamandan önemli ölçüde tasarruf sağlar.

Ancak bu kolaylık, bazı sınırlamaları da beraberinde getirir:

- Hazır modüller genellikle fiziksel olarak büyük olduklarından ürün form faktörüne uymayabilir.

- Çoğu zaman tek kaynaktan tedarik edilir, bu da seri üretimde maliyet ve süre riskleri doğurur.

- Ayrıca, modüller çoğunlukla prototipleme amaçlı üretildiği için, endüstriyel koşullarda (titreşim, sıcaklık, nem, EMC) dayanıklılık açısından yetersiz kalabilir.

Dolayısıyla, prototip aşamasında modül kullanmak oldukça mantıklıdır; ancak seri üretime geçerken modül yerine doğrudan sensör çipiyle çalışmaya geçmek gerekir.

Seri Üretimde Sensör Entegrasyonu

Ürün doğrulama ve test süreçlerinin tamamlanmasının ardından, üretim aşamasına geçişte öncelikli olarak kendi baskı devre kartınızı (PCB) tasarlamanız gerekmektedir. Bu aşamada, sensör modülünün tamamının değil, modül içerisinde yer alan sensör entegre devresinin (IC) doğrudan kullanılması, hem boyut hem de maliyet açısından önemli avantajlar sağlamaktadır.

Bu süreçte dikkat edilmesi gereken hususlar şunlardır:

- Sensörün referans tasarımlarını mutlaka üretici dokümantasyonundan inceleyin. Örneğin Bosch, STMicroelectronics, Analog Devices veya Texas Instruments sensörleri için referans PCB düzenleri ve önerilen filtre devreleri sunar.

- Sensörün besleme kararlılığı, sinyal hattı yönlendirmesi ve analog gürültü koruması (ground plane ayrımı, EMI filtreleri vb.) doğru yapılmalıdır.

- Seri üretim öncesinde çapraz test yapılmalı; aynı ölçümü farklı üreticilerin sensörleriyle karşılaştırarak güvenilirlik analizleri yapılmalıdır.

Bu aşamada, tedarik zinciri sürekliliğinin önemi artmaktadır. Bir sensörün end-of-life (EOL) durumuna düşmesi, üretim hattının durmasına neden olabilir. Bu nedenle, mümkünse alternatif (pin-to-pin uyumlu) sensörlerin önceden belirlenmesi önem arz etmektedir.

Üreticilerin Numune Desteği

Çeşitli sensör üreticileri, donanım girişimcileri ve küçük ölçekli Ar-Ge ekipleri için ücretsiz numune desteği sağlamaktadır. Bu uygulama, teknik doğrulama sürecini hızlandırmanın yanı sıra, sınırlı bütçeye sahip girişimler için önemli bir avantaj sunmaktadır.

Bosch Sensortec, STMicroelectronics, Texas Instruments, Analog Devices, Honeywell ve AMS OSRAM gibi önde gelen firmalar, akademik araştırmalar veya startup projeleri kapsamında numune taleplerini olumlu değerlendirmektedir. Bu numuneler genellikle üretim öncesi test amaçlı olarak gönderilmekte olup, genellikle 2 ila 5 adet arasında sınırlandırılmıştır. Ancak, doğru bir yazışma ve kapsamlı bir proje açıklaması ile daha fazla sayıda numune temin edilmesi mümkün olabilmektedir.

Üreticiyle iletişimin profesyonel bir şekilde yürütülmesi büyük önem taşımaktadır. Proje açıklamasında sensörün kullanım amacının, hedef ürün kategorisinin ve beklenen yıllık üretim miktarının açık ve net bir şekilde ifade edilmesi, numune talebinin olumlu sonuçlanma olasılığını artırmaktadır. Ayrıca, üreticinin yerel distribütörleri aracılığıyla da doğrudan numune veya düşük miktarlı tedarik sağlanabilmektedir. Bu distribütörler arasında Arrow, Avnet, Digi-Key ve Mouser gibi önemli isimler bulunmaktadır.

Sensör Ekosistemi ve Kalibrasyonun Önemi

Sensör seçiminde, teknik özelliklerin yanı sıra, sensörün sahip olduğu ekosistem desteği de kritik bir faktördür. Örneğin, Bosch BME280 sensörü, GitHub platformunda yüzlerce açık kaynak kütüphane, kalibrasyon aracı ve projeye sahiptir. Bu kapsamlı ekosistem desteği, geliştirme sürecini önemli ölçüde hızlandırır ve maliyetleri düşürür.

Her sensörün kendine özgü kalibrasyon gereksinimleri bulunmaktadır. Laboratuvar koşullarında doğrulama yapılmadan seri üretime geçilmesi, özellikle sıcaklık, basınç veya nem ölçümlerinde ciddi sapmalara yol açabilir. Bu nedenle, prototip test aşamalarında farklı sensörlerle paralel ölçümler gerçekleştirilerek bir kalibrasyon haritası oluşturulması, ürünün güvenilirliğini ve doğruluğunu artırmak için önerilen bir uygulamadır.

Giriş/Çıkış (I/O) Tasarımı ve Dış Dünya Entegrasyonu

Elektronik ürünlerin dış dünya ile kurduğu tüm etkileşimler, giriş/çıkış (I/O) birimleri aracılığıyla gerçekleştirilmektedir. Sensörler, motorlar, LED’ler, butonlar, röleler, haberleşme hatları ve diğer çevresel elemanlar, bu arabirimler vasıtasıyla işlemciyle iletişim kurar. Dolayısıyla, I/O birimleri, ürünün hem duyu organı hem de kas sistemi olarak işlev görür.

Optimum I/O tasarımı, yalnızca elektronik devrenin operasyonel verimliliğini değil, aynı zamanda ürünün uzun ömürlülüğünü, güvenliğini ve saha koşullarında kararlılığını da belirler. Bu bağlamda, I/O seçimi, yalnızca gerekli pin sayısı kriteriyle sınırlı kalmamalı; gerçek çalışma koşulları, çevresel stres faktörleri ve güvenlik toleransları gibi unsurlar göz önünde bulundurularak titizlikle yapılmalıdır.

Her elektronik sistemde iki temel G/Ç kategorisi mevcuttur:

- Dijital I/O: Buton, LED, röle, dijital sensör veya haberleşme hattı gibi açık/kapalı (0 veya 1) mantığında çalışan elemanlarla etkileşimi sağlar.

- Analog I/O: Sıcaklık, basınç, ışık veya akım gibi sürekli değişen değerleri ölçmek veya üretmek için kullanılır.

Bazı sistemlerde ayrıca PWM (Pulse Width Modulation) veya DAC (Digital-to-Analog Converter) çıkışları da mevcuttur. Bu çıkışlar, motor kontrolü, parlaklık ayarı ve ses üretimi gibi analog karakterli dijital kontrol gerektiren uygulamalarda kullanılmaktadır.

Gerçek Ortam Koşullarına Uyum

Çeşitli prototipler, laboratuvar ortamlarında sorunsuz bir şekilde çalışabilmelerine rağmen, sahaya uygulandıklarında beklenen performansı gösterememektedirler. Bu durumun temel nedeni, Girdi/Çıktı (I/O) hatlarının, gerçek dünya koşullarına uygun olarak tasarlanmamış olmasıdır.

Gerçek ortamlar, laboratuvar koşullarından genellikle önemli ölçüde farklılık göstermektedir:

- Voltajlar değişken olabilir,

- Röleler veya motorlar yüksek akım darbeleri oluşturabilir,

- Uzun kablolar elektromanyetik gürültü toplayabilir,

- Endüstriyel ortamlarda nem, sıcaklık ve toz, temas direncini değiştirebilir.

Her bir G/Ç hattı, çalışacağı fiziksel koşulların tolerans sınırları dikkate alınarak seçilmeli ve gerekli koruma önlemleri alınmalıdır.

Örneğin:

- 5V ile çalışan bir giriş hattı, sahada 5.5V veya 6V’a kadar anlık darbeler görebilir. Bu durumda giriş koruma devresi (örneğin seri direnç + TVS diyot) eklenmelidir.

- Röle veya valf süren bir çıkış hattı, 2–3A ani akım çekebilir. Eğer bu akım transistör veya MOSFET’in sınırına çok yakınsa, uzun vadede ısınma ve arızalar kaçınılmaz olur.

- Uzun kabloyla bağlı sensörlerde, EMI ve ESD koruması için optik izolasyon, RC filtreleri veya common-mode şok bobinleri kullanılmalıdır.

Etkili bir mühendislik uygulaması olarak, her G/Ç hattı için %20 ila %30 tolerans payı bırakılması, ürünün saha dayanıklılığını önemli ölçüde artırır. Bir sistemin laboratuvar ortamında değil, müşterinin elinde test edilmesi, toleransların kritik önem taşıdığı bir durumdur.

Gerilim ve Akım Seviyelerinin Tanımlanması

Girdi/Çıktı (I/O) tasarımında işlenebilecek en kritik hatalardan biri, sistemin nominal gerilimlerinin (örneğin 3.3V, 5V, 12V, 24V) hatalı bir şekilde yönetilmesidir. Sensörler, aktüatörler ve haberleşme arabirimleri, her biri farklı gerilim seviyelerinde çalışabilmektedir. Bu nedenle, sistemin gerilim haritasının tasarım aşamasında oluşturulması ve kapsamlı bir şekilde belgelenmesi büyük önem arz etmektedir.

Örneğin:

- 3.3V işlemciye sahip bir sistemde 5V mantık seviyesi kullanan sensörlerle doğrudan bağlantı kurmak, işlemci pinlerini kalıcı olarak hasarlayabilir.

- 24V/220V endüstriyel sinyallerle çalışan bir cihazın girişlerine uygun seviye çeviriciler veya optokuplörler eklenmelidir.

- Giriş akımları, özellikle analog ölçüm devrelerinde, sensörün doğruluğunu etkileyebileceğinden dikkatle hesaplanmalıdır.

Bu aşamada, tasarım sürecinde nominal değerler yerine uç senaryoların değerlendirilmesi gerekmektedir. Örneğin, besleme geriliminin ±10% tolerans aralığında, sıcaklık değerlerinin ise -40°C ile +85°C arasında değiştiği koşullarda sistemin stabil çalışmasının doğrulanması önem arz etmektedir.

Her bir G/Ç hattı, gerçek dünyaya açılan bir kapı olmasının yanı sıra, potansiyel bir güvenlik açığı teşkil etmektedir. Bu bağlamda, koruma devrelerinin, tasarım sürecinin son aşamalarında eklenen unsurlar yerine, başlangıçtan itibaren entegre edilmesi kritik önem taşımaktadır.

- ESD (elektrostatik deşarj) koruması: Özellikle kullanıcı etkileşimli girişlerde (buton, dokunmatik yüzey, port) zorunludur.

- EMI/RFI filtreleri: Gürültü bağışıklığı düşük analog hatlarda ölçüm doğruluğunu korur.

- Optik izolasyon: Yüksek gerilim farkı olan iki devre arasındaki parazit geçişini önler.

- Röle sürücüleri veya MOSFET buffer’lar: İşlemci pinlerini doğrudan yük akımlarından korur.

Bu katmanlar, sistemin uzun vadeli güvenilirliğinin teminatı niteliğindedir. Bir G/Ç hattının arızalanması, kimi zaman tüm ürünün işlevsiz hale gelmesine yol açabilmektedir. Dolayısıyla, bu koruma önlemleri bir maliyet unsuru olarak değil, stratejik bir sigorta yatırımı olarak değerlendirilmelidir.

I/O Tasarımında Testin Önemi

Tasarımın doğruluğu ne kadar yüksek olursa olsun, I/O devrelerinin gerçek yükler altında test edilmesi zorunludur. Boşta çalışan bir çıkış, sahada yük bağlandığında tamamen farklı bir davranış sergileyebilir. Özellikle motor, vana, ısıtıcı veya solenoid gibi endüktif yüklerde, geri besleme (flyback) akımlarına karşı diyot koruması sağlanmadığı takdirde, en kaliteli MOSFET dahi kısa sürede hasar görebilir.

Bu bağlamda, test aşamasında:

- Gerçek yükler bağlanmalı,

- Termal kamera veya akım ölçer ile gözlemlenmeli,

- Gerilim dalgalanmaları osiloskopla analiz edilmelidir.

I/O hattının sınır koşullar altındaki davranışının kapsamlı bir şekilde anlaşılmadan seri üretime geçmek, mühendislik alanında işlenebilecek en ciddi hatalardan biri olarak değerlendirilmektedir.

Güç Kaynağı Tasarımı: Elektronik Sistemlerin Temel Taşı

Bir elektronik cihazın güvenilirliği, genellikle işlemci performansı veya sensör doğruluğundan ziyade, güç kaynağının istikrarı ile belirlenir. Yetersiz tasarlanmış bir güç mimarisi, en gelişmiş devreleri bile kararsız hale getirebilir; sensör okumalarında sapmalar, haberleşme kesintileri ve hatta işlemci rastgele reset atma gibi sorunlara yol açabilir. Bu nedenle, donanım tasarımında en kritik bileşen, power supply (güç kaynağı) katmanıdır.

Güç kaynağı tasarımı, yalnızca voltaj seviyelerinin sağlanmasıyla sınırlı değildir. Çevresel koşullar, yük profili, enerji depolama, güvenlik ve servis edilebilirlik gibi faktörler de bu yapının ayrılmaz parçalarıdır ve sistemin genel performansını ve güvenilirliğini doğrudan etkiler.

Güç Kaynağı Seçimi: Adaptör mü, Pil mi?

Bir ürünün enerji gereksinimi, kullanım senaryosuna göre şekillenir.

- Sabit sistemler (örneğin ağ geçitleri, masaüstü cihazlar, IoT hub’lar) için genellikle adaptör tabanlı güç kaynakları tercih edilir.

- Taşınabilir veya otonom cihazlar (örneğin sensör düğümleri, izleme cihazları, giyilebilir sistemler) için ise pil veya batarya temelli çözümler gerekir.

Her iki yaklaşımın da kendine özgü avantaj ve riskleri vardır.

Adaptörlü Sistemlerde Dikkat Edilmesi Gerekenler

Adaptörle çalışan sistemlerde karşılaşılan en önemli riskler, gerilim kararlılığının sağlanamaması ve aşırı ısınmadır. Saha arızalarının önemli bir kısmı, düşük kaliteli veya uygun olmayan adaptör seçiminden kaynaklanmaktadır.

Dikkat edilmesi gereken hususlar şunlardır:

- Adaptörün nominal çıkış gücü, sistemin ortalama tüketiminin en az %30 üzerinde olmalıdır. Bu, hem ani akım çekişlerinde voltajın düşmemesini hem de adaptörün sürekli sınırda çalışmamasını sağlar.

- Özellikle dış ortamda kullanılan cihazlarda, adaptörlerin çalışma sıcaklık aralığı kontrol edilmelidir. Bazı düşük maliyetli adaptörler 40°C’nin üzerinde kararsız hale gelir veya plastik kasaları deformasyona uğrar.

- Gerilim toleransı da büyük önem taşır. Örneğin 12V adaptörün çıkışı 13–14V aralığına kadar çıkabilir. Bu durumda, sistem kartındaki regülatörlerin maksimum giriş voltajı mutlaka buna uygun olmalıdır.

- Saha koşullarında (örneğin fabrika, sera, dış mekan kutuları) adaptörlerin nem, toz ve elektriksel gürültü gibi faktörlere karşı korumalı (IP54 veya IP65 sınıfı) olması gerekir.

- Uzun süreli kullanımlarda adaptörün ısı dağılımı kritik hale gelir. Adaptör içinde kullanılan elektrolitik kapasitörlerin ömrü, sıcaklıkla logaritmik oranda azalır. Örneğin 85°C’de çalışan bir kapasitör, 40°C’dekinin yarı ömrüne bile ulaşamaz.

Doğru adaptör seçimi, bir parça seçimi değil, sahada uzun ömürlü bir sistem garantisidir.

Pille Çalışan Sistemlerde Enerji Yönetimi

Pille çalışan cihazlarda, enerji verimliliği ve öngörülebilir çalışma süresi kritik öneme sahiptir. Bir bataryanın değerlendirilmesi, yalnızca kapasitesiyle sınırlı kalmamalı; aynı zamanda kimyasal kararlılığı, sıcaklık dayanımı ve şarj döngüsü ömrü gibi faktörler de göz önünde bulundurulmalıdır.

Yaygın pil türleri:

- Lityum-iyon / Lityum-polimer (Li-ion / Li-Po): Yüksek enerji yoğunluğu ve düşük iç direnç sayesinde IoT cihazlarda sıkça kullanılır. Ancak sıcaklık değişimlerine duyarlıdır ve mutlaka koruma devresi (BMS) gerektirir.

- Lityum demir fosfat (LiFePO₄): Daha düşük enerji yoğunluğuna rağmen yüksek güvenlik ve uzun döngü ömrü sağlar; endüstriyel sistemlerde idealdir.

- Nikel-metal hidrit (NiMH): Düşük maliyetli ve güvenli bir alternatiftir; ancak kendi kendine deşarj oranı yüksektir.

- Alkalin veya lityum primer piller: Tek kullanımlık sensör düğümleri veya düşük güç IoT cihazları için uygundur.

Pilin seçimi yapılırken şu faktörler göz önünde bulundurulmalıdır:

- Çalışma sıcaklık aralığı: Li-ion piller genellikle 0–45°C arasında güvenli çalışır; -10°C altında kapasite ciddi düşer. Bu nedenle açık alan sensörlerinde -20°C’ye kadar dayanıklı LiFePO₄ tercih edilmelidir.

- Boşta tüketim (quiescent current): Gömülü sistemin bekleme akımı 100 µA bile olsa, uzun vadede pil ömrünü belirgin şekilde etkiler.

- Şarj devresi kalitesi: Aşırı şarj veya deşarj, pillerin kapasitesini kalıcı olarak düşürür.

- Değiştirilebilirlik: Pil erişimi ve değişimi tasarımın bir parçası olmalıdır. Kullanıcı, pillerin değişimini yapabiliyorsa, sistemin servis maliyeti önemli ölçüde azalır.

Sahada en yaygın karşılaşılan hatalardan biri, laboratuvar koşullarında altı ay boyunca çalıştığı belirtilen pillerin açık alanda bir ay dahi dayanamamasıdır. Bu durumun temel nedeni, düşük sıcaklık koşullarında pillerin iç direncinin artması ve gerilim düşüşü sonucunda sistemin reset atmasıdır. Bu problem, özellikle LoRa veya GSM tabanlı cihazlarda sıklıkla gözlemlenmektedir. Dolayısıyla, saha testlerinin farklı sıcaklık, nem ve yük profilleri altında gerçekleştirilmesi büyük önem arz etmektedir.

Güç Mimarisi Planlaması

Günümüzün gelişmiş donanım ürünlerinde enerji, tek bir kaynaktan doğrudan tüm bileşenlere aktarılmamaktadır. Bunun yerine, genellikle birden fazla regülasyon katmanı bulunmaktadır.

Örneğin:

12V adaptör → 5V step-down regülatör → 3.3V LDO → işlemci ve sensörler.

Bu zincirde her bir adımda verimlilik kaybı meydana gelir. Dolayısıyla, güç mimarisi planlanırken verimlilik ile kararlılık arasında bir denge kurulması gerekmektedir.

- Ana güç hattı yüksek verimli DC-DC dönüştürücü (buck converter) ile sağlanmalı,

- Hassas analog devreler LDO (Low Dropout Regulator) üzerinden beslenmelidir,

- Pil yedekleme (battery backup) için diyot OR-ing veya akıllı güç anahtarlama (power path controller) devreleri kullanılmalıdır.

Sistemde güç sıralaması (power sequencing) dikkatli bir şekilde planlanmalıdır. Bazı işlemciler veya sensörler, belirli bir voltaj seviyesine ulaşmadan başlatılırsa kilitlenme riski taşır. Bu nedenle, üretici dokümantasyonlarında belirtilen power-up sequence talimatlarına titizlikle uyulması büyük önem arz etmektedir.

Koruma, İzleme ve Güvenlik

Güç kaynağı, yalnızca enerji temini sağlamakla kalmayıp, aynı zamanda sistemin güvenlik kalkanını da teşkil etmektedir. Bu bağlamda, her tasarım aşamasında aşağıdaki koruma unsurlarının titizlikle değerlendirilmesi gerekmektedir:

- Ters polarite koruması: Yanlış takılan adaptör veya pil sistemi yakabilir; diyot veya MOSFET tabanlı koruma zorunludur.

- Aşırı akım koruması (OCP) ve kısa devre koruması: Güç devresini ani yüklerden korur.

- Aşırı gerilim (OVP) ve düşük gerilim (UVLO): Özellikle pille çalışan cihazlarda gerilim eşiği altına düşmeden sistemi güvenli biçimde kapatır.

- Termal koruma: Regülatör veya adaptör sıcaklığı belli bir limitin üzerine çıktığında sistemi uyarmalı veya kapatmalıdır.

- Güç izleme (Power Monitoring): Akım sensörleri veya coulomb counter IC’ler sayesinde güç tüketimi izlenebilir, bu da hem optimizasyon hem de arıza analizi açısından değerlidir.

Baskı Devre Kartı Prototipleme: Elektronik Tasarımın Gerçekleşme Süreci

Bir elektronik konseptin laboratuvar ortamından somut bir ürüne dönüşümündeki ilk aşama, baskı devre kartı (PCB) prototipleme sürecidir. Bu aşama, devre tasarımının teorik temellerden pratik uygulamaya geçtiği, tasarım kusurlarının tespit edilebildiği ve ürünün nihai formunun ilk kez somutlaştırıldığı kritik bir dönemi temsil eder. Donanım girişimcileri için PCB prototipleme, yalnızca üretim faaliyetlerini değil, aynı zamanda bilgi edinme ve tasarımın doğrulanmasını da kapsayan çok yönlü bir süreçtir.

Prototip kartın temel amacı, nihai ürünün seri üretimini gerçekleştirmek değil;

- devrenin çalışma prensibini doğrulamak,

- bileşenlerin birbirleriyle etkileşimini gözlemlemek,

- tasarımın gerçek fiziksel davranışını test etmektir.

Prototip geliştirme sürecinde, boyut, estetik ve maliyet unsurları öncelikli olarak değerlendirilmez. Mühendislik çevrelerinde yaygın olarak kullanılan bir ifadeyle, Prototipte karta değil, fikre bakılır. İlk baskılı devre kartları (PCB’ler), genellikle çalışsın yeter prensibiyle tasarlanır. Bu aşamada asıl amaç, veri toplamak, hataları tespit etmek ve sonraki sürümün geliştirilmesini sağlamaktır. Seri üretim kartlarında gerçekleştirilen her bir düzeltme, maliyet artışına neden olmaktadır. Dolayısıyla, tüm hataların prototip aşamasında tespit edilmesi büyük önem taşır.

Topluluk Sponsoru – PCBWay

Bu kitapta yer alan bazı PCB prototipleme örnekleri PCBWay’in topluluk destek programı kapsamında gerçekleştirilmiş ve geliştirici topluluğuna özel bir indirim kuponu sağlanmıştır.

PCBWay’e Türkiye’deki donanım ekosistemine katkıları için teşekkür ederim.

PCB Prototipleme Süreci

- Tasarım (Schematic + Layout)

Devre şeması tamamlandıktan sonra, bileşen yerleşimi ve hat yönlendirme aşamalarına geçilir. Bu aşamada mühendis, yalnızca elektriksel bağlantıları değil, aynı zamanda sinyal yollarını, güç dağıtımını ve topraklama topolojisini de dikkate almalıdır.

İki katmanlı baskılı devre kartları, genellikle ilk prototipler için yeterli kapasiteyi sağlar. Ancak, RF, yüksek hızlı veri iletimi veya karmaşık güç hatları içeren sistemlerde, dört veya daha fazla katmanlı baskılı devre kartları tercih edilmektedir.

- Üretim Dosyalarının Hazırlanması

PCB üretimi için gerekli Gerber, drill (delik), pick-and-place ve BOM (parça listesi) dosyaları oluşturulur. Bu aşamada üreticinin toleransları (iz genişliği, delik çapı, bakır kalınlığı, panel kenar boşluğu vb.) dikkate alınmalıdır.

- PCB Üretimi ve Montaj

Prototip kart üretimi, bugün artık birkaç gün içinde tamamlanabiliyor. Çin merkezli üreticiler bu alanda büyük bir devrim yarattı.

Çinli PCB Üreticileri

JLCPCB, PCBWay, Seeed Fusion, ALLPCB ve NextPCB gibi firmalar, düşük maliyetli ve hızlı PCB üretim hizmetleri sunarak donanım geliştirme süreçlerinde önemli bir dönüşüm sağlamıştır. Bu sayede, iki katmanlı küçük bir kartın üretimi, birkaç dolar maliyetle 3 ila 5 gün gibi kısa bir sürede tamamlanabilmektedir.

Bu üreticilerin avantajları şunlardır:

- Online yükleme (Gerber viewer) ile anında önizleme

- Hızlı kargo (DHL, FedEx ile 4–6 günde teslimat)

- Ücretsiz veya düşük maliyetli SMT montaj hizmetleri

- Üretim kalitesi açısından yüksek tutarlılık

Her ne kadar avantajlar mevcut olsa da, bunların bir bedeli olduğu unutulmamalıdır.

- Gümrük süreci (özellikle Türkiye’ye girişte), zaman ve masraf yaratabilir.

- Revizyon gerektiğinde, tekrar üretim ve gönderim süresi 1 haftayı bulabilir.

- Çinli üreticiler genellikle iletişim odaklı destek sunmaz, tüm süreç otomatiktir. Bu nedenle dosyaların %100 doğru hazırlanması gerekir.

Türkiye ve çevre bölgelerde faaliyet gösteren çok sayıda yerel PCB üreticisi (örneğin Demsay, EAE Elektronik, Şahin Elektronik, PCBLine, Promicron, Makrotech) prototip hizmeti sunmaktadır. Yerel üretimin en önemli avantajı, hızlı iletişim ve revizyon süreçlerinin kolaylığıdır. Tasarımda meydana gelen küçük hataların giderilmesi için dosyaların anında güncellenmesi ve aynı gün içerisinde yeniden üretime gönderilmesi mümkündür.

Ayrıca, yerel üreticiler çevresel koşullar, nem dayanımı, bakır kalınlığı ve lehim maskesi renkleri gibi özel gereksinimleri doğrudan müşterileriyle görüşerek daha özelleştirilmiş çözümler sunabilmektedir. Tek dezavantajları ise genellikle maliyetlerinin biraz daha yüksek olmasıdır. Ancak, özellikle erken aşamalarda zaman ve iletişim avantajları bu maliyet farkını telafi etmektedir.

PCB Malzeme ve Katman Seçimi

Prototip geliştirme aşamasında, öncelikli hedef, işlevsel bir devre elde etmektir. Bu nedenle, ilk prototip kartlarında malzeme ve boyut seçimi sürecinde ölçekleme kriteri öncelikli bir husus teşkil etmemektedir. Bu kartların mekanik tasarıma tam olarak entegre edilmesi zorunlu değildir; genellikle kart boyutları, test noktaları, prob bağlantıları veya manuel ölçümlerin kolaylıkla gerçekleştirilebilmesi amacıyla biraz daha büyük tutulmaktadır.

Bununla birlikte, malzeme seçimi, prototip geliştirme sürecinde kritik bir öneme sahiptir.

- FR4: En yaygın kullanılan malzemedir; genel amaçlı devreler için idealdir.

- Rogers veya Taconic: RF ve yüksek frekanslı uygulamalarda tercih edilir.

- Alüminyum tabanlı PCB’ler: Güç LED’leri veya ısı üreten bileşenler için uygundur.

Katman sayısının artışı, üretim maliyetlerinde de artışa neden olmaktadır. Bu bağlamda, ilk prototiplerin geliştirilmesinde iki katmanlı tasarımlar genellikle yeterli kabul edilmektedir. Dört katmanlı tasarımlar ise, yalnızca sinyal bütünlüğünün kritik önem taşıdığı sistemlerde, örneğin Wi-Fi modülleri ve yüksek hızlı analogdan dijitale/dijitalden analoga dönüştürücüler (ADC/DAC) gibi, tercih edilmelidir.

Montaj (Assembly) Aşaması

Prototip üretim süreçlerinde, bileşenlerin baskılı devre kartına yerleştirilmesi işlemi, sıklıkla kartın üretim süresini aşmaktadır. Bu bağlamda, prototip tasarım aşamasında montaj kolaylığının öncelikli bir kriter olarak değerlendirilmesi büyük önem arz etmektedir.

- Küçük pin aralıklı (pitch) bileşenlerde, özellikle QFN veya BGA paketlerinde, reflow fırını veya sıcak hava istasyonu kullanmak gerekir.

- İlk testlerde manuel lehimleme yapılacaksa, bileşen aralıkları yeterli olmalı ve test noktaları açık bırakılmalıdır.

- Üretici üzerinden SMT montaj yaptırılacaksa, bileşen kütüphanesi üreticiyle uyumlu olmalıdır (örneğin JLCPCB’nin LCSC bileşen veritabanı).

Donanım girişimcilerinin sıklıkla karşılaştığı bir sorun, prototip kartlarda bileşenlerin aşırı sıkıştırılması veya test pinlerinin ihmal edilmesidir. Bu durum, hata ayıklama (debug) süreçlerini önemli ölçüde zorlaştırmaktadır. Prototip tasarımında estetik kaygılar yerine, bileşenlere kolay erişim sağlanması öncelikli olmalıdır.

Prototipin üretilmesinin ardından, kapsamlı bir test süreci başlatılmalıdır. Devrenin her bir bileşeni, hassas ölçüm cihazları kullanılarak titizlikle ölçülmeli, gözlemlenmeli ve detaylı bir şekilde analiz edilmelidir. Bu süreç, olası hataların tespit edilmesi ve giderilmesi için kritik öneme sahiptir.

- Multimetre ile statik ölçümler

- Osiloskop ile sinyal davranış analizi

- Termal kamera veya IR prob ile ısınma tespiti

- UART/USB debug üzerinden hata kaydı izleme

Her testin ardından tespit edilen hatalar kaydedilmeli ve yeni revizyon planına aktarılmalıdır. Bir donanım girişimcisinin kayıt defteri, test notlarıyla doludur; zira her başarısız prototip, bir sonraki sürümün başarısına zemin hazırlar.

Revizyon Döngüsü ve Öğrenme Süreci

İlk prototipin kusursuz çalışması nadirdir. Bu bağlamda, profesyonel donanım ekipleri, genellikle Rev A, Rev B ve Rev C gibi ardışık revizyonlar gerçekleştirir.

Her revizyon aşamasında:

- Hat yönlendirmesi optimize edilir,

- Güç dağıtımı dengelenir,

- EMI kaynakları azaltılır,

- Ürün form faktörüne daha uygun hale getirilir.

Bu döngü, ürünün olgunlaşma aşamasına ulaşana kadar devam etmektedir. Esas olan, kusursuz bir tasarım elde etmek değil, ölçülebilir iyileştirmeler sağlayacak bir süreç oluşturmaktır.

Mekanik Prototipleme Süreci

Mekanik prototipleme süreci, genellikle katmanlı bir yaklaşımla gerçekleştirilir. İlk aşama, ürünün temel formunun ve işlevsel prensiplerinin kavranmasına odaklanır; estetik unsurlar ve üretim detayları bu aşamada ikincil öneme sahiptir. Bu nedenle, prototipleme çalışmaları sıklıkla iki boyutlu (2D) modellerle başlar ve kademeli olarak üç boyutlu (3D) modellere ve nihayetinde fonksiyonel prototiplere dönüştürülür.

İki Boyutlu (2D) Prototipleme

Karton, köpük levha veya ince ahşap gibi malzemelerle üretilen iki boyutlu prototipler, ürünün genel boyutlarının, oranlarının ve ergonomisinin değerlendirilmesi için uygun bir yöntemdir. Bu aşama, hızlı geri bildirim elde etmek ve tasarımın temel hatlarını test etmek amacıyla kullanılır.

Lazer kesiciler, bu süreçte yaygın olarak kullanılan araçlardandır. Düşük çözünürlüklü kesimler sayesinde, tasarımcı ve mühendis ekipleri ürünün fiziksel ölçüsünü ve bileşenler arasındaki ilişkileri kolaylıkla gözlemleyebilirler. Özellikle endüstriyel tasarım (ID) ekibiyle eş zamanlı olarak çalışıldığında, iki boyutlu prototipler ürünün ilk dokunsal versiyonunu oluşturur.

3D Prototipleme

Ürün geliştirme sürecinin bir sonraki aşamasında, ürünün formu üç boyutlu hale getirilir. Bu aşama, ürünün gerçek hacmini, tutuş ergonomisini ve bileşen yerleşimini test etme imkânı sunar.

3D baskı, bu noktada en hızlı ve erişilebilir prototipleme yöntemlerinden biri olarak öne çıkmaktadır. FDM (Fused Deposition Modeling) yazıcılar, düşük maliyetli ve hızlı çıktılar sunarken, SLA (Stereolithography) gibi yöntemler daha yüksek çözünürlükte yüzey kalitesi elde edilmesini sağlar. Bu prototipler, ürünün hem görsel temsilini hem de mekanik işlevlerini test etmek amacıyla kullanılır. Örneğin, bir menteşe mekanizmasının işlevselliği veya bir tuş takımının ergonomik hissi bu aşamada değerlendirilebilir.

Fonksiyonel Prototipleme

Fonksiyonel prototipler, ürünün gerçek çalışma prensibini test etmek amacıyla oluşturulan son aşama modellerdir. Bu noktada amaç, yalnızca ürünün estetik görünümünü değil, aynı zamanda operasyonel işlevselliğini de değerlendirmektir. Bu tür prototiplerde genellikle CNC işleme, metal veya dayanıklı polimer kullanımı ve mekanik bağlantı elemanları tercih edilir. Elektronik ve mekanik bileşenler genellikle ilk kez bu aşamada bir araya getirilir. Fonksiyonel prototipin amacı, ürünün üretim öncesi son kontrolünü yapmak değil, gerçek koşullar altında nasıl davrandığını ve performans gösterdiğini gözlemlemektir. Bu testler, üretim sürecine geçmeden önce yapılacak tasarım iyileştirmeleri için kritik geri bildirim sağlar ve ürünün piyasaya sürülmeden önce optimum performansa ulaşmasını garanti eder.

Malzeme Seçimi

Bir prototipin başarısı, yalnızca tasarım kalitesine değil, aynı zamanda kullanılan malzemenin amaca uygunluğuna da bağlıdır. Malzeme seçimi, hem test edilecek özelliğe hem de prototipin geliştirme aşamasındaki konumuna göre değişiklik gösterir. Bu nedenle, tek doğru malzeme yerine doğru aşama için uygun malzeme yaklaşımının benimsenmesi esastır.

Prototip geliştirmenin ilk aşamalarında, hızlı iterasyon ve maliyet etkinliği öncelikli hususlar olarak öne çıkar. Köpük paneller, mukavva, ince kontrplak veya akrilik levhalar gibi malzemeler, bu tür hızlı testler için ideal seçeneklerdir. Bu malzemeler, kolay şekillendirilebilirlik, yapıştırılabilirlik ve kesilebilirlik gibi avantajlar sunarak prototip geliştirme sürecini hızlandırır.

Örneğin, bir el cihazının (örneğin bir IoT sensörünün) kavrama ergonomisinin değerlendirilmesi için köpük veya mukavva prototipler yeterli olacaktır. Bu malzemeler, Kullanıcı tarafından nasıl algılanıyor? veya Boyutlar ergonomik açıdan uygun mu? gibi temel sorulara hızlı ve etkili bir şekilde yanıt verebilir.

Daha detaylı biçim testleri için ise 3D baskı, günümüzde en yaygın kullanılan çözümlerden biri olarak kabul edilmektedir.

- PLA (Polylactic Acid): Kolay basılabilir, çevre dostu, yüzey kalitesi yüksektir; ancak ısıya karşı dayanıklı değildir.

- ABS (Acrylonitrile Butadiene Styrene): Mekanik dayanımı yüksek, işlenebilirliği iyi, ancak baskı sırasında eğilme riski vardır.

- PETG (Polyethylene Terephthalate Glycol): PLA kadar kolay basılabilir, ABS kadar güçlüdür. Şeffaf prototiplerde tercih edilir.

Bu malzemelerle üretilen prototipler, genellikle görsel temsil ve temel mekanik testler için yeterli niteliktedir. Ancak, ürünün nihai üretim malzemesine göre davranışsal farklılıklar gösterebileceği göz önünde bulundurulmalıdır. Dolayısıyla, baskı malzemesinin nihai ürünü birebir yansıtmayacağı hususu dikkate alınmalıdır.

Fonksiyonel prototip aşamasında, ürünün gerçek kullanım koşullarına yakın bir simülasyon sağlanması hedeflenir. Bu aşamada, CNC işlenmiş alüminyum, delrin, polikarbonat veya nylon gibi mühendislik sınıfı malzemeler tercih edilir.

Bu tür prototipler, yapısal dayanım, vida bağlantılarının dayanıklılığı ve mekanik toleransların doğrulanması gibi kritik testlerin gerçekleştirilmesine olanak tanır. Özellikle mekanik hareket, ısı maruziyeti, titreşim ve düşme testi gibi zorlu koşullar altında gerçek performans değerlendirmesi yapılabilir.

Bu aşamadaki temel amaç, üretimden çıkacak parçayı birebir taklit etmek değil, ürünün mekanik sınırlarını belirlemek ve olası kırılma noktalarını tespit etmektir. Üretim öncesi bu kapsamlı testler, hem ürün güvenliğinin sağlanmasına hem de tasarımın sağlamlığının teyit edilmesine katkıda bulunur.

Mekanik Testler ve Dayanıklılık Değerlendirmesi

Bir prototipin geliştirilmesi, yalnızca ürünün görsel temsilini sağlamakla kalmaz, aynı zamanda dayanıklılığını ve işlevselliğini değerlendirmek için de kritik bir öneme sahiptir. Zira, bir tasarımın dijital ortamda kusursuz bir şekilde sunulması, fiziksel dünyada karşılaşabileceği sürtünme, esneme, ısı değişimi veya kullanıcı etkileşimi gibi faktörler göz önüne alındığında, beklenmedik davranışlara yol açabilir.

Prototipleme sürecinde gerçekleştirilen testler, genel olarak iki ana kategoriye ayrılmaktadır:

- Statik testler, ürünün sabit yükler altındaki davranışını inceler. Örneğin bir gövde parçasının belli bir kuvvet altında ne kadar eğildiğini veya kırılma noktasını belirler.

- Dinamik testler ise hareketli mekanizmaların, dişlilerin, menteşelerin veya yaylı sistemlerin gerçek çalışma koşullarında nasıl tepki verdiğini ölçer.

Bu testler, tasarımın yalnızca çalışır gibi görünmesini değil, gerçek işlevselliğini garanti altına alır. Ürünün tekrarlanan kullanımlarda deformasyona uğrayıp uğramadığını tespit etmek amacıyla bu testlerin tasarım sürecinin erken aşamalarında gerçekleştirilmesi büyük önem arz etmektedir.

Bazı testler ise doğrudan kullanıcı deneyimine odaklanmaktadır. Ergonomi, hissiyat ve kullanım kolaylığı gibi faktörler, yalnızca gerçek temas yoluyla değerlendirilebilir.

Bir düğmenin basma hissi, bir kolun hareket direnci veya bir cihazın eldeki ağırlık dengesi; tüm bu unsurlar, yalnızca fiziksel prototip üzerinden ölçülebilir ve analiz edilebilir.

Bu bağlamda, mekanik prototipleme sürecinin bir parçası olarak kullanıcı geri bildirimlerinin toplanması, özellikle hedef kullanıcı kitlesine yakın profillerle gerçekleştirilmesi, büyük önem arz etmektedir.

Mekanik testlerin en önemli avantajı, geri bildirim odaklı hızlı iyileştirme imkânı sunmasıdır. Bir menteşe bağlantısının gevşek olması durumunda, bağlantı noktası değiştirilebilir. Bir gövde elemanında çatlak oluşması durumunda ise, duvar kalınlığı artırılabilir.

Bu döngü, tasarla → test et → düzelt → yeniden dene şeklinde ilerlemekte olup, her adım ürünün nihai versiyonunun olgunlaşmasına katkıda bulunmaktadır. Erken prototiplerde gerçekleştirilen bu küçük iyileştirmeler, üretim aşamasında karşılaşılabilecek potansiyel büyük hataların önlenmesinde kritik bir rol oynamaktadır.

İterasyon ve Gelişim Döngüsü

Prototiplemenin temel prensibi, tek seferde kusursuz bir ürün ortaya koymak değil, her iterasyon sürecinde ürünü kademeli olarak iyileştirmektir. Başarılı donanım girişimcileri, bir prototipi nihai ürün olarak değil, değerli bir öğrenme aracı olarak değerlendirirler. Her iterasyon, yeni bilgiler ve içgörüler sağlar; her hata ise bir sonraki tasarımın daha sağlam ve güvenilir temeller üzerine inşa edilmesine olanak tanır.

Mekanik tasarım süreçlerinde en verimli yaklaşım, kısa ve hızlı iterasyon döngülerinin benimsenmesidir. Bir fikrin konsept aşamasından itibaren hızlı bir şekilde fiziksel bir modele dönüştürülmesi, test edilmesi ve ardından elde edilen geri bildirimlere göre tasarımın optimize edilmesi — bu döngü, özellikle erken aşama girişimler için kritik öneme sahiptir. Küçük ölçekli değişikliklerin hızlı bir şekilde test edilmesi, potansiyel büyük hataların erken aşamada tespit edilmesini ve giderilmesini sağlar. 3D baskı, lazer kesim veya basit montaj teknikleri gibi modern üretim yöntemleri sayesinde, yeni bir prototip versiyonunun bir gece gibi kısa bir sürede üretilmesi artık mümkün hale gelmiştir.

"Mükemmel"e Değil, "Yeterince İyi"ye Odaklanmak

Prototipleme sürecinde girişimcilerin sıklıkla karşılaştığı bir hata, ürünün ilk aşamalarında kusursuz hale getirilmeye çalışılmasıdır. Oysa erken dönemde öncelikli hedef, ürünün temel işlevlerinin doğrulanmasıdır; estetik unsurlar veya üretim detayları değil. Bir menteşe düzgün çalışıyor, bir kilit mekanizması doğru kapanıyor veya bir tutma kolu ergonomik açıdan yeterliyse, prototip amacına ulaşmış demektir. Ürünün rafine edilmesi ve son dokunuşların yapılması ise üretim aşamasına geçmeden hemen önce gerçekleştirilmelidir.

Her prototip, bir hipotez testini temsil eder ve "Bu şekilde çalışır mı?" sorusuna fiziksel bir cevap sunar. Bu nedenle, her test sonucunun ve kullanıcı geri bildiriminin titizlikle kayıt altına alınması büyük önem taşır. Kırılma noktaları, gevşeyen parçalar, zor montajlanan bölgeler ve beklenmeyen gürültüler gibi tüm veriler, sonraki versiyonun tasarım kararlarını yönlendirmede kritik rol oynar. Donanım geliştirme süreçlerinde, sezgisel değerlendirmelerden ziyade ölçülebilir verilere dayalı kararlar alınması esastır. Bir prototipin dayanıklılık süresi veya deformasyona uğradığı nokta gibi bilgiler, nihai ürünün güvenilirliğini doğrudan etkiler ve ürünün performansını belirler.

Sürekli Gelişim Kültürü

İterasyon, yalnızca bir üretim süreci değil, aynı zamanda bir organizasyon kültürüdür. Bu yaklaşımı benimseyen ekipler, başarısız denemeleri bir kayıp olarak değil, değerli bir öğrenme fırsatı olarak değerlendirirler. Her yeni versiyon, önceki versiyonun üzerine inşa edilerek sürekli bir gelişim sağlanır. Bu felsefe, donanım ürünlerinin hem teknik hem de kullanıcı deneyimi açısından olgunlaşmasına katkıda bulunur.

Sonuç olarak, prototipleme yalnızca ürün geliştirme sürecinin bir aşaması değil, aynı zamanda şirketin öğrenme döngüsünün temel taşıdır.

Dijital Araçlar ve Entegrasyon

Mekanik prototipleme, artık yalnızca fiziksel modellerle sınırlı kalmayıp, dijital araçlarla desteklenen entegre bir süreç olarak tanımlanmaktadır. Ürün geliştirmenin erken aşamalarında kullanılan Bilgisayar Destekli Tasarım (CAD) yazılımları, hem görsel tasarımı hem de teknik doğrulamayı mümkün kılmakta ve bu sayede prototipleme sürecinin hızını ve doğruluğunu artırmaktadır.

CAD ve 3D Modelleme

Tasarım sürecinin merkezinde genellikle bir CAD modeli yer almaktadır. SolidWorks, Fusion 360 veya Onshape gibi yazılımlar, tasarımcıya milimetre hassasiyetinde kontrol sağlayarak, bir parçanın hem estetik formunun hem de mekanik uyumunun test edilmesine olanak tanımaktadır. Mekanik tasarımın dijital ortamda başlaması, fiziksel prototipin başarısız olma riskini önemli ölçüde azaltmaktadır.

Dijital ortamda çalışmanın en büyük avantajlarından biri, farklı disiplinlerin aynı model üzerinde senkronize bir şekilde çalışabilmesidir. Endüstriyel tasarımcı ürünün formunu geliştirirken, mekanik mühendis toleransları ayarlayabilir ve elektronik mühendis ise PCB yerleşimini buna göre optimize edebilir. Bu entegre çalışma ortamı, tasarım sürecinin verimliliğini ve doğruluğunu artırmaktadır.

Elektronik Kart ve Mekanik Entegrasyonun Önemi

Donanım ürünlerinin büyük çoğunluğu, mekanik gövde ile elektronik kartın (PCB) entegre bir şekilde çalışması üzerine inşa edilmektedir. Bu bağlamda, mekanik prototipleme sürecinin kritik bir aşaması, elektronik bileşenlerin fiziksel yerleşimini hassas bir şekilde planlamaktır.

Bir PCB’nin boyutlandırılması, yalnızca devre tasarımının gereklilikleriyle sınırlı kalmayıp, aynı zamanda gövdenin ergonomik özellikleri, vida konumlarının stratejik yerleştirilmesi, kablo çıkışlarının etkin yönetimi ve bağlantı noktalarının optimize edilmesi gibi faktörlerden de etkilenmektedir. Bu nedenle:

- PCB tasarımı yapılmadan önce, mekanik sınırlar (örneğin cihazın duvar kalınlığı, batarya bölmesi, konnektör hizaları) CAD ortamında belirlenmelidir.

- PCB CAD yazılımı (örneğin Altium Designer, KiCad, Eagle) ile mekanik CAD arasında veri alışverişi yapılmalıdır. Bu işlem genellikle STEP dosyaları kullanılarak gerçekleştirilir.

- Böylece elektronik tasarımcı, kartın mekanik modele tam olarak oturduğundan emin olabilir.